|

|

PVA是歷史悠久的德國高科技上市公司,在等離子體、真空系統、晶體生長等領域佔據世界領先地位;PVA TePla 深耕半導體元件製造多年,核心業務是致力於在前端和後端生產中為客戶提供高性能等離子體系統及製程。

|

|

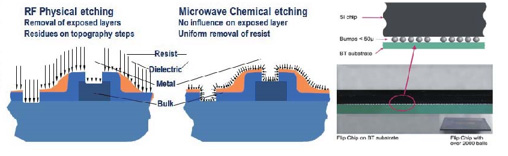

獨有的微波等離子(化學)清洗方式

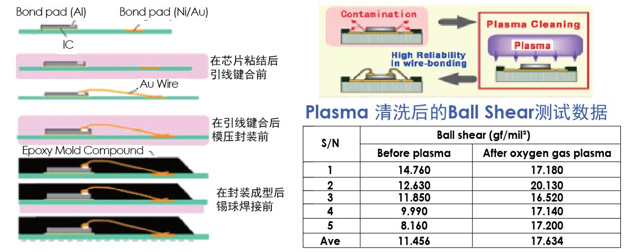

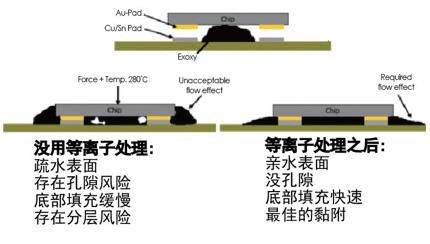

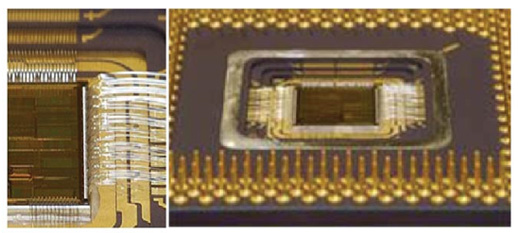

有別於傳統射頻等離子(物理)清洗方式,微波等離子清洗可清洗樣品的每個部位,實現清洗過程的自由基不會被障礙物所阻擋,並不會改變表面粗糙度。 隨着封裝技術進步,在倒裝和疊晶片等封裝中,射頻等離子清洗並不能達到工藝要求,微波等離子清洗的特點和優勢獲更多用戶選擇PVA TePla。 等離子清洗在倒裝芯片封裝技術已成爲提高產量的必須過程。先進的倒裝芯片設備在業界獲得顯著性,在穿透分鐘差距的模具下,微波等離子體過程是無與倫比的。根據不同模具的體積,所有表面均可被完全激活和控調。PVA TePla 的微波等離子體一向可執行,無空隙的倒裝芯片底部填充膠,最佳的附着力和顯著增強的吸溼排汗速度。適合程度的應用遠遠超出了芯片尺寸20x20mm和50μm以下的bumps。 |

|

|

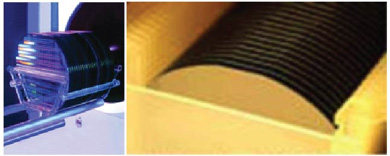

陣列微波等離子系統

|

PVA TePla等離子清洗系統在半導體的應用:

Ø 等離子體光刻膠灰化

蝕刻和離子注入後的等離子光刻電阻是半導體制造中最重要和最常執行的步驟之一。光刻週期的次數通常從10到25不等。每週期都需一個光刻膠剝離過程。等離子光刻膠片剝離面膜是一種乾燥、環保的工藝,稱爲等離子灰化,正在快速取代溼剝離/溼蝕刻技術。PVA TePla是使用微波或射頻激發的等離子灰化系統的市場領導者。我們提供單晶圓和批量灰。 微波等離子體是現代設備製造中大多數抗去除的理想選擇,因爲它產生非常高濃度的化學活性物質以及低離子轟擊能量,保證了快速的灰分率和無損傷的等離子體清潔。微波等離子體系統適用於各種基材技術,如Si、III/V化合物、石英、陶瓷、鎘酸鋰、銅互連器件等。固有的各向同性等離子體蝕刻特性是MEMS製造中犧牲層蝕刻和去除SU-8的優勢。

|

RF 射頻等離子清洗/鍍膜系統

|